【简便】【准确】【快速】测量是三丰轮廓测量仪的特点所在,搭载强大的分析软件大大的提升着测量效率。而在追求简易快速操作的当下,掌握更多的轮廓测量Tips,可以让您的测量变得事半功倍。

追踪角度是指相对测针的进给方向,测针可以沿测量物的形状上升或下降的极限角度。如下图,测针尖端角度为12º的单切面测针(上图)时,上升角度为77º,下降角度为87º。

但如果是圆锥形测针(锥角30º)的话,追踪角度则会变小,表面上看虽然是77º以下,但受上行斜面表面粗糙度的影响,会部分存在77º以上的斜面,测力也会受到影响。三丰轮廓测量机FTA-C3000/C4000系列搭载同样类型的测针(SPH-71:顶端角度为12º测针)可跟踪最大77º的上坡和最大83º的下坡。

随着测针上下动作,描绘针尖划出的轨迹,有圆弧和直线两种方式。

做直线运动时,机械构造复杂,做圆弧运动时,如果测针的上下移动量较大,会由于圆弧形变(δ)而导致记录图形出现偏差(参考下图)。

根据测针的顶端半径(0.025mm),记录图形是在测量物表面上滚动的球心轨迹。通过对这一测针的针尖半径进行数据处理上的补偿,可以得到精确的测量值和形状记录。

测针做圆弧运动时,会在记录图形的X轴方向上出现变形导致产生偏差。作为补偿圆弧变形的手段有:

③通过软件演算的补偿方法

在对上下方向上移动量较大的测量物进行高精度测量时,需要通过软件演算来补偿圆弧变形。

X轴驱动检测一般使用数字光栅尺进行检测。Z轴检测方式有模拟方式(差动变压器)和数字光栅尺方式两种。

模拟方式会因为测量倍率和测量范围出现Z轴分辨力的变化。数字光栅尺则遵循光栅尺的分辨力。一般来说,数字光栅尺的方式精度较高。

X和Z1轴的检出器都配置了标尺,因此以每个轴的指示精度表示,而不是百分比精度表示。

搭载高精度数字圆弧栅尺,

搭载高精度数字圆弧栅尺,

测臂不在水平位置也可实现高精度测量

由于轮廓形状的斜面角度大或者有毛刺存在,测针针尖出现超负荷时,为了防止测针损伤,仪器会自动停止运转,并发出蜂鸣警报。一般情况下,按进给方向(X轴方向)的负荷和上下方向(Z轴方向)的负荷分别装备。

完成测量操作后,可以选择以下两种方法进行轮廓的形状分析:数据处理装置和解析程序。

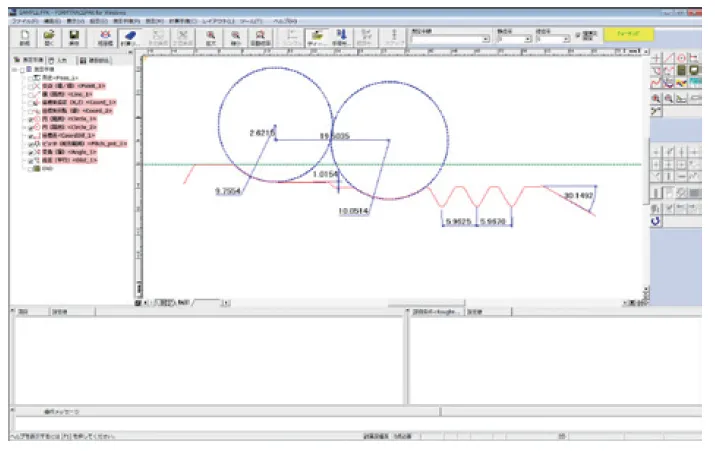

实时输入数据处理系统和一个专门的程序使用鼠标或键盘进行分析,从而完成轮廓测量。角度、半径、步骤、间距和等会用数值直接显示进来。另外还可以轻松地结合坐标系进行解析。记录图形经测针半径补偿后绘图器和激光打印机输出。

FORMTRACEPAK软件分析轮廓

与其说对图形显示的尺寸的解析,不如说是作为“形状”与设计数据的比较并显示和记录其偏差。另外,将基准测量物转变成设计的数据与测量数据进行比较。尤其当这一部分的形状影响商品性能的时候,或由于与组合部件的关系产生影响时使用较多。

当被测量的轮廓形状数据有标准时,要根据基准进行设计值的检验。没有基准或只检验形状时,可以用设计数据与测量数据进行拟合。

拟合从两组数据来求偏差量,求二次方的和为最小值的坐标系,使测量数据与设计数据重合。

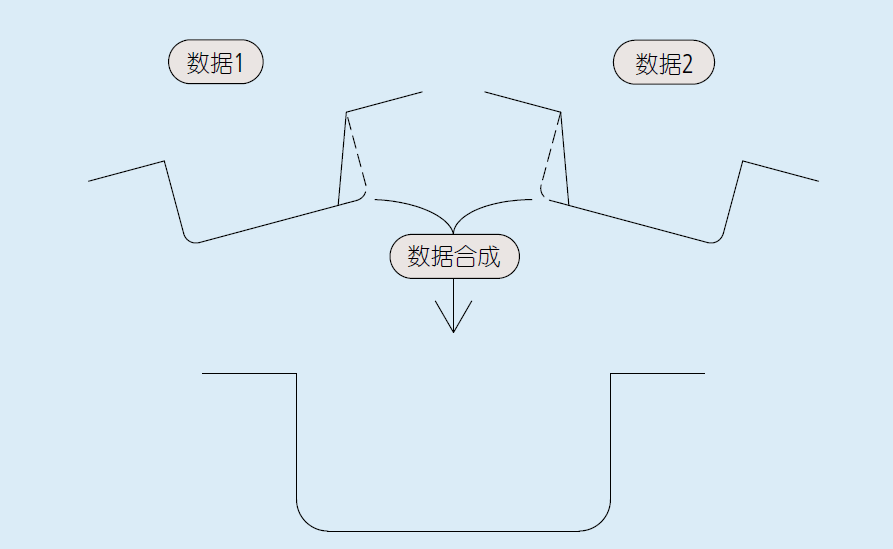

由于测针追踪角度的限制,把之前分隔开几个部分测量、评价的形状合并成为一个接近完整的图形功能。也可以显示实际形状的图形以及各种解析。

轮廓测量仪是测量各种机械零件形状的精密设备,可测量各类工件,广泛应用于机械加工、电机、汽车、精密五金工具、刀具模具等各种行业。

形状测量机Avant系列更多功能介绍,请点击下图阅读: